方型直连伺服主轴 现代机床的高效动力核心

在现代数控机床领域,伺服动力头作为核心动力部件,其性能直接决定了加工效率、精度与灵活性。方型直连伺服主轴,作为一种集成了伺服控制、精密传动与多功能加工特性的先进动力头,正广泛应用于车方头、侧铣头等复杂加工场景,成为提升制造业竞争力的关键技术装备。

一、方型直连伺服主轴的技术特点

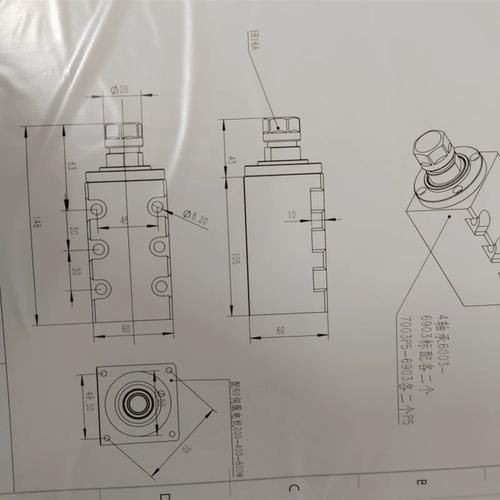

方型直连伺服主轴采用伺服电机与主轴一体化设计,通过方形法兰直接连接,结构紧凑,刚性强。这种设计消除了传统皮带或齿轮传动带来的间隙、弹性变形与能量损失,实现了动力传递的“零背隙”与高响应性。伺服系统提供了精准的转速、扭矩与位置控制,使得主轴能够在宽范围内无级变速,并快速响应数控系统的指令,特别适合高速、高精加工。

二、核心应用:车方头与侧铣头加工

- 车方头加工:传统车床难以高效加工多边形(如方头、六角头)。配备方型直连伺服主轴的动力头,可在车削过程中通过C轴(主轴分度)与X/Z轴的精密联动,实现多面体的一次性车削成型。伺服主轴的高精度分度能力(可达±0.001°)确保了各面的角度精度与表面质量,大幅减少了二次装夹与专用夹具的使用,提升了加工效率与一致性。

- 侧铣头加工:在龙门加工中心或大型立车上,侧铣头用于工件的侧面铣削、钻孔、攻丝等工序。集成伺服动力的侧铣头,其主轴自身具备完整的旋转与定位功能,无需依赖机床主轴的方位调整。这使得机床能够在一次装夹中完成多面、多角度的复杂加工,极大地扩展了机床的工艺范围,实现了“一机多能”,特别适合箱体类、大型模具等工件的加工。

三、伺服动力头的综合优势

- 高精度与高刚性:直连结构和高性能伺服电机保证了优异的动态精度与切削刚性,可应对高强度铣削和精加工需求。

- 卓越的动态性能:快速的启停、换向和精准定位能力,缩短了辅助时间,提升了加工节拍。

- 强大的功能性:集成的主轴定位、同步攻丝、刚性攻丝等功能,使其能胜任车、铣、钻、镗、攻丝等多种工艺。

- 智能化与柔性化:作为数控系统的一部分,可轻松编程控制,适应小批量、多品种的柔性化生产需求。

四、选型与应用考量

在选择方型直连伺服动力头时,需综合考虑:

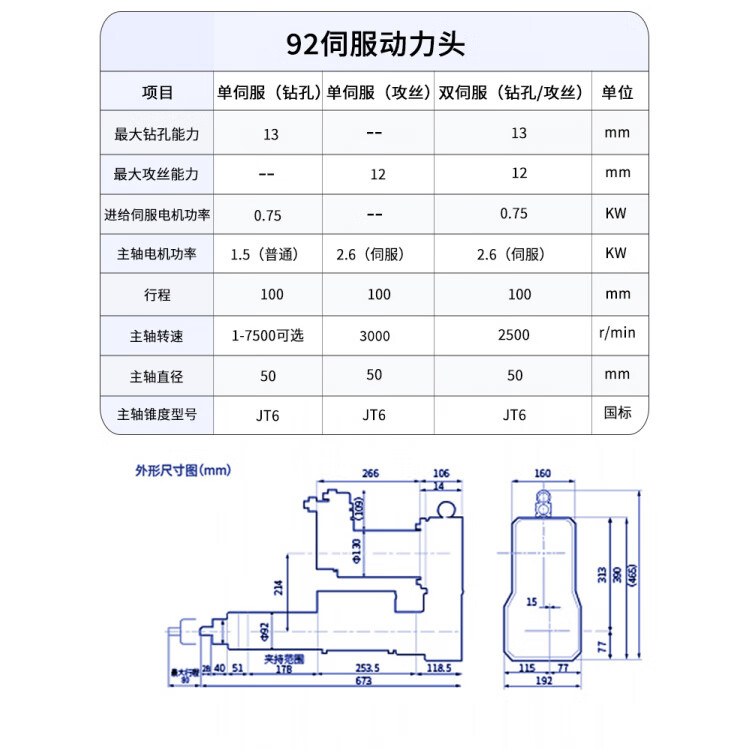

- 功率与扭矩:根据材料切削参数选择匹配的动力。

- 最高转速:满足高速精加工或小刀具加工需求。

- 接口与兼容性:方形法兰尺寸需与机床滑枕或附件接口匹配,电气协议需与数控系统兼容。

- 冷却与密封:良好的冷却系统(如油冷、水冷)和密封设计是保证长期稳定运行的关键。

###

方型直连伺服主轴动力头,以其集成化、高精度、高响应的特点,正在重新定义复杂零件(如车方头、侧铣加工)的制造方式。它不仅是机床的一个功能部件,更是实现复合加工、智能制造的核心单元。随着制造业对效率与精度的追求不断提升,伺服动力头的技术与应用必将持续深化,为高端装备制造注入更强劲的动力。

如若转载,请注明出处:http://www.gydlt.com/product/655.html

更新时间:2026-02-20 18:32:37