正硕74型多轴动力头 自动化攻丝钻孔的高效解决方案

在现代制造业中,提升加工效率、保证精度与一致性是永恒的追求。正硕74型自动上下攻丝动力头,结合多孔钻床、伺服电机与多轴器技术,正是为满足这些核心需求而生的高效装备。它不仅是单一工具,更是一个集成了先进驱动与控制技术的模块化动力系统,广泛应用于需要高精度、高效率多孔攻丝与钻孔的场合,如汽车零部件、阀门、家具五金及电子产品外壳的批量生产。

核心构成与技术特点

正硕74型系统的核心在于其高度集成与模块化设计。它以伺服电机作为动力源,相比传统的气动或普通电机,伺服电机提供了无与伦比的精确控制能力。无论是转速、扭矩还是旋转角度,都能通过数控系统进行编程和实时调整,确保了攻丝过程中丝锥切入、切削和退出的每一个动作都精准无误,极大减少了断丝锥、烂牙等不良品率。

其“自动上下”功能,通常通过精密的伺服滑台或气缸与电机的协同控制来实现。动力头能按照预设程序自动完成快速进给、工进攻丝、到位停留、快速退回等一系列动作,实现了真正的自动化循环,显著降低了操作人员的劳动强度和对熟练度的依赖。

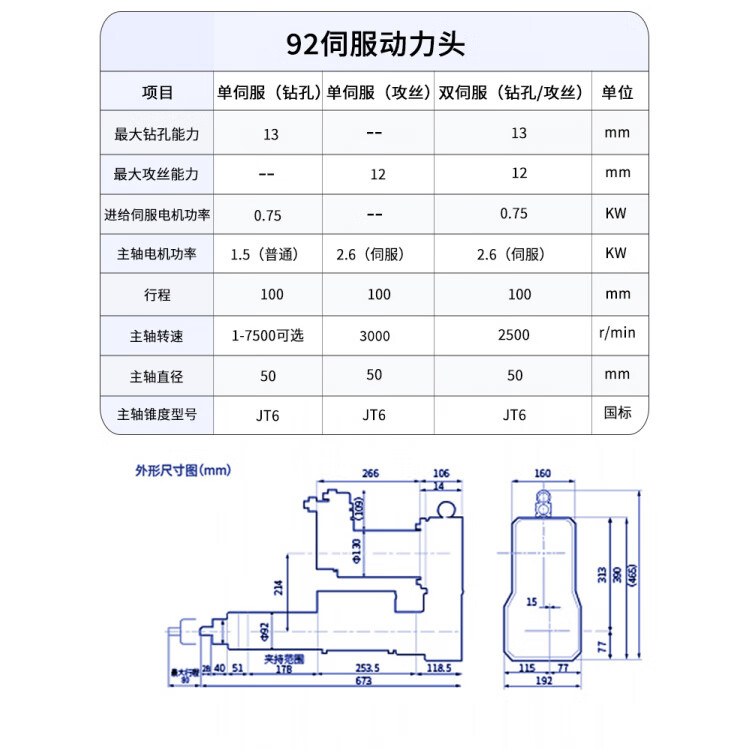

多轴器(通常提供如92mm或104mm等多种轴距规格)是该系统的倍增器。它将单一伺服动力头的旋转动力,通过齿轮箱或万向节传动,同步分配给多个输出轴,从而实现在一次加工循环中同时完成多个孔的攻丝或钻孔作业。这种设计使得加工效率呈倍数增长,特别适用于法兰盘、端盖等具有规则孔位分布的工件。

应用优势

- 高效率与高一致性:多轴同步加工,将多个工序合并为一步,生产节拍大幅缩短。伺服控制保证了每个加工周期和每个孔位的质量完全一致。

- 高精度与高柔性:伺服系统的高响应性使深度控制极为精准,可轻松应对盲孔攻丝。通过更改程序和多轴器配置,能快速适应不同产品的加工需求,换型便捷。

- 高可靠性:坚固的结构设计和优质零部件,确保了设备在长时间、高负荷运行下的稳定性,降低了维护成本和停机时间。

- 易于集成:该动力头可作为标准模块,灵活集成到专用机床、加工中心或自动化生产线中,提升整体生产线的自动化水平。

选型与应用考量

在选择正硕74型这类伺服动力头时,需明确几个关键参数:加工材料(决定所需扭矩)、孔径与孔深、孔位分布(决定多轴器轴数与规格)、生产节拍要求等。例如,对于铸铁件的粗牙攻丝,需要更大扭矩的伺服电机;而对于密集孔群,则需要定制特定排列的多轴器。

正硕74型自动上下攻丝动力头代表了多轴加工技术向智能化、柔性化发展的重要方向。它通过伺服技术与多轴机构的完美结合,为制造业用户提供了一种可靠、高效且经济的大批量精密孔加工解决方案,是企业实现提质增效、升级装备的有力工具。

如若转载,请注明出处:http://www.gydlt.com/product/656.html

更新时间:2026-02-20 23:23:07