专机多孔钻伺服动力头 高效精密加工的革新力量

在现代制造业,特别是汽车零部件、航空航天、模具制造等对加工精度、效率要求极高的领域,多孔同时加工的需求日益凸显。传统的加工方式或通用机床往往难以满足高效率、高一致性的批量生产要求。此时,集成了伺服驱动技术的专机多孔钻动力头,便成为提升生产效能、保障加工品质的核心装备。

一、 什么是专机多孔钻伺服动力头?

专机多孔钻伺服动力头,是为特定产品或加工工序量身定制的专用机床(专机)上的核心功能部件。其核心特征在于:

- 多轴并行:一个动力头集成了多个(如4轴、6轴、8轴甚至更多)主轴,可同时驱动多把刀具进行钻孔、攻丝等加工。

- 伺服驱动:采用高精度伺服电机作为动力源,替代传统的气动或液压驱动。伺服系统能够实现精准的位置、速度和力矩控制。

- 集成一体:通常将伺服电机、精密主轴、传动机构(如同步带、齿轮箱)高度集成在一个紧凑的单元内,结构刚性好。

二、 核心优势与特点

- 极高的加工效率:多轴同时工作,一次进给即可完成工件上所有孔的加工,加工时间仅为单轴顺序加工的几分之一,大幅缩短节拍,特别适合大批量生产。

- 卓越的加工精度与一致性:

- 伺服控制:可实现精确的进给深度控制(如钻孔深度的重复定位精度可达±0.01mm),确保每个孔的深度一致。

- 同步性高:多主轴由同一伺服系统同步驱动,各孔间的相对位置精度由动力头本身的机械精度保证,不受人为因素影响。

- 刚性结构:专为多孔加工设计的刚性箱体,有效抵抗切削力,减少振动,提升孔的表面质量和尺寸精度。

- 优异的柔性与智能化:

- 参数可编程:通过数控系统,可灵活设定和存储不同产品的转速、进给速度、加工深度等参数,实现快速换产。

- 过程监控:伺服系统可实时反馈负载扭矩、位置信息,实现过载保护、刀具磨损或断裂检测,提升加工可靠性与自动化水平。

- 节能环保与维护简便:相比液压动力头,伺服动力头无需液压站,避免了油液泄漏和污染,噪音更低,能耗更少,日常维护更简单。

三、 典型应用场景

- 汽车行业:发动机缸盖、变速箱壳体、连杆、刹车钳等部件上的多孔钻削和攻丝。

- 工程机械:液压阀块、泵体、壳体类零件的多孔高效加工。

- 航空航天:铝合金框架、舱体构件上的轻量化孔群加工。

- 家电与3C产业:模具模板、外壳固定板等零件的标准化孔系加工。

四、 选型与应用考量

在引入专机多孔钻伺服动力头时,需综合考虑以下因素:

- 加工需求:孔的直径、深度、材料、精度要求(位置度、孔径、粗糙度)以及生产节拍目标。

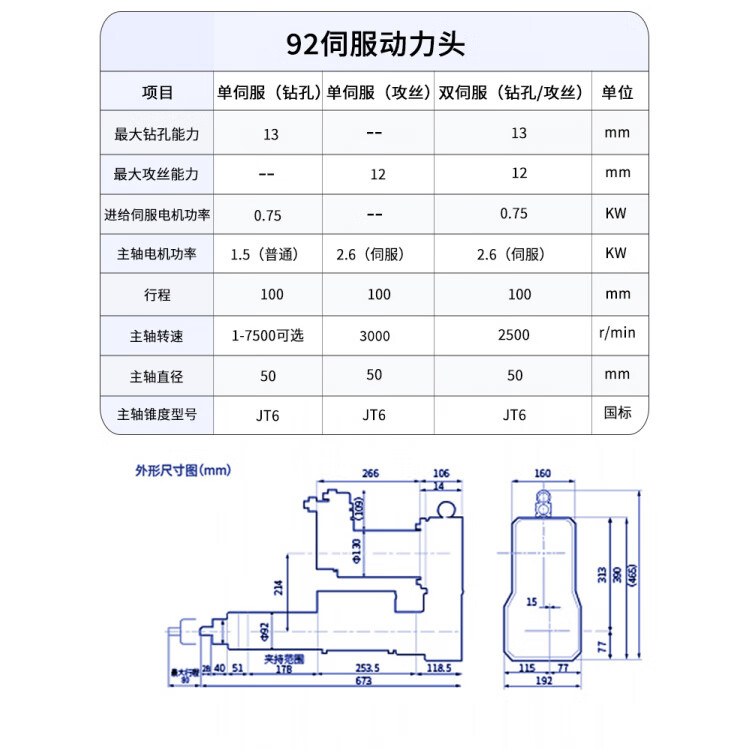

- 动力头参数:主轴数量、中心距(决定孔位布局)、主轴功率与扭矩、最高转速、进给行程与推力。

- 集成与兼容性:动力头与专机底座、控制系统(如PLC、数控系统)的接口匹配与通讯协议。

- 刀具与冷却:多轴刀具的夹持方式(如ER夹头)、冷却液的内冷或外冷供给设计。

五、 发展趋势

随着工业4.0和智能制造的推进,专机多孔钻伺服动力头正朝着以下方向发展:

- 更高速度与精度:采用电主轴技术,实现更高转速与动态响应。

- 深度集成与互联:配备更多传感器,实现状态数据全面采集,并与MES/ERP系统互联,成为智能工厂的数字化节点。

- 模块化与柔性化:发展可快速更换主轴模块的设计,以适应小批量、多品种的柔性生产需求。

###

专机多孔钻伺服动力头,通过将多轴并行加工与伺服精密控制技术完美结合,解决了传统加工方式在效率、精度和一致性上的瓶颈。它不仅是专用机床的“心脏”,更是推动现代制造业向高效率、高品质、智能化方向迈进的关键动力部件。对于追求极致生产效能的企业而言,合理选用和集成高性能的多孔钻伺服动力头,无疑是提升核心竞争力的重要战略投资。

如若转载,请注明出处:http://www.gydlt.com/product/659.html

更新时间:2026-02-26 08:20:44